弥生時代の“ワザ”に挑む!石製鋳型を用いた銅鐸の復元制作(前編)

文化財活用センター〈ぶんかつ〉は、先端技術を用いて国立博物館の収蔵品の複製やデジタルコンテンツを開発し、それらを活用する活動を行なっています。

このブログでは、九州国立博物館(きゅーはく)が2022年度に制作した「四区袈裟襷文銅鐸」の復元模造についてご紹介します。

きゅーはくでは、大きさがほとんど同じなのに、重さが全く違う2つの銅鐸を所蔵しています。ともに、古美術商として名を広く知られた、故坂本五郎氏の旧蔵品で、氏の御遺志により2017年度に当館に寄贈されたものです。

ひとつは、四区袈裟襷文銅鐸(よんくけさだすきもんどうたく)(J271)。高さ41.3cm、横幅26.0cmで、重さは5.5kgをはかります。

もうひとつは、六区袈裟襷文銅鐸(ろっくけさだすきもんどうたく)(J272)。高さ42.5cm、幅25.4cmで、四区袈裟襷文銅鐸と大きさはほぼ変わらないのですが、重さは約2kgと、四区袈裟襷文銅鐸の半分以下です。

いずれも縦と横に帯状の文様で区画する構成が、僧侶が身にまとう袈裟襷(けさだすき)に似ていることから、袈裟襷文銅鐸と呼ばれています。

左:四区袈裟襷文銅鐸(J271) 右:六区袈裟襷文銅鐸(J272)

2つの銅鐸を並べてみましょう。胴部に描かれた格子の区画が4つ(四区)と6つ(六区)という違いはありますが、形はよく似ていますね。

銅鐸はもともと、持ち手の部分、鈕(ちゅう)にヒモをかけて吊り、内部に「舌」を下げ、振って音を鳴らす「ベル」でした。ところが、銅鐸は次第に大きくなり、置いて飾られるようになっていきます。このとき、鈕が「吊り下げる」機能を失って、飾るために薄くなっていく、という変化が起きます。

この2つの銅鐸は、まさに「鳴らす銅鐸」から「飾る銅鐸」へ移り変わっていく途中の姿なんです。

「鳴らす銅鐸」から「飾る銅鐸」への変化は、銅鐸の作り方の変化とも深くかかわります。

銅鐸は、銅と錫の合金(青銅)を高温で溶かし、鋳型(いがた)に流し込んで作られます。冷え固まった後に鋳型から取り外せば銅鐸の出来上がり。この方法は「鋳造(ちゅうぞう)」とよばれ、金属の加工方法のひとつですが、溶けたチョコレートを型に流して冷やし固めるのをイメージするとわかりやすいかもしれません。

日本で銅鐸を作り始めたころ、銅鐸の鋳型は、石で作られていました。石製の鋳型はこわれにくく、同じ型を使って鋳造を繰り返すことができます。当館が所蔵する四区袈裟襷文銅鐸も、同じ型を修理しながら連続して作られた6つの「兄弟」銅鐸が他に知られており、7連作の第1作目とされています。

しかし、石製の鋳型にも不都合な点はあります。素材となる石が硬いため、細かい文様を彫り込むのに苦労が多く、また石はとても重いため、大きな銅鐸を作ろうとすると鋳型がとても重くなって扱えなくなるのです。

そこで弥生人たちは、石製の鋳型での鋳造をやめ、土製の鋳型を使うことにしました。土製鋳型は、製品を取り出すたびに割れてしまうので、1回鋳造するごとに、イチから作り直しが必要です。しかし、石製の鋳型を用いるよりもずっと大きな製品の鋳造や、細かな文様をきれいに作り出すことができるようになりました。

きゅーはくが所蔵する2つの銅鐸のうち、四区袈裟襷文銅鐸(J271)は石製の鋳型で、六区袈裟襷文銅鐸(J272)は土製の鋳型で作られています。この鋳型の素材の違いは、両者の文様の細かさにも表れているのですが、実は冒頭に紹介した、2倍近いという両者の重さの違いも、ここに由来しているのです。これはいったいどういうことでしょう…?

鋳造のときに大きな問題となるのが、湯(溶けた青銅)を流し込むときに、鋳型から発生する「ガス」です。鋳型に高温の湯を流し込むと、鋳型に含まれた水分や鉱物などが高温で熱せられ、水蒸気や炭酸ガスが発生します。これらのガスが抜けきらないで鋳型に彫り込まれた「型」のなかに滞留して大きな気泡になってしまうと、その部分には湯が回らず、製品に「抜け」(欠損部=青銅が回りきらずに欠落してしまった部分)ができてしまうのです。

土型の場合、ガスが鋳型の粘土の粒子の隙間を抜けて逃げるため、ガスが原因となった「抜け」はできにくいとされます。一方、石型の場合、ガスが抜けにくく、製品に「抜け」ができやすいという難点があります。このため、弥生人たちは、石型での鋳造にある工夫を凝らしました。それはすなわち、「製品を分厚く作る」ということでした。鋳造のとき、湯を流し込む隙間(「型」)が広いほど、ガス(気泡)は抜けやすくなります。この隙間を広げた結果、製品が分厚くなったんですね…。

きゅーはくでは、2022年度に、〈ぶんかつ〉による文化財の複製品製作事業により、石製鋳型を用いた四区袈裟襷文銅鐸の復元模造の製作に挑戦しました。

石製鋳型による銅鐸の鋳造は、これまで何度かチャレンジされてきましたが、完全に成功した事例はありません。そこで、当館では、事前に対象となる四区袈裟襷文銅鐸の調査を行ない、厚さや重さ、形などをしっかりと把握するとともに、これまでの石製鋳型による複製品製作事例より、何が問題となったのかを調べました。そして、これまでの挑戦では、おもにガスによる「抜け」が原因で失敗しており、その背景には、銅鐸の厚み、つまり鋳型を組み合わせた時に鋳型同士のあいだにできる隙間が忠実に再現されていなかった可能性があることをつきとめました。

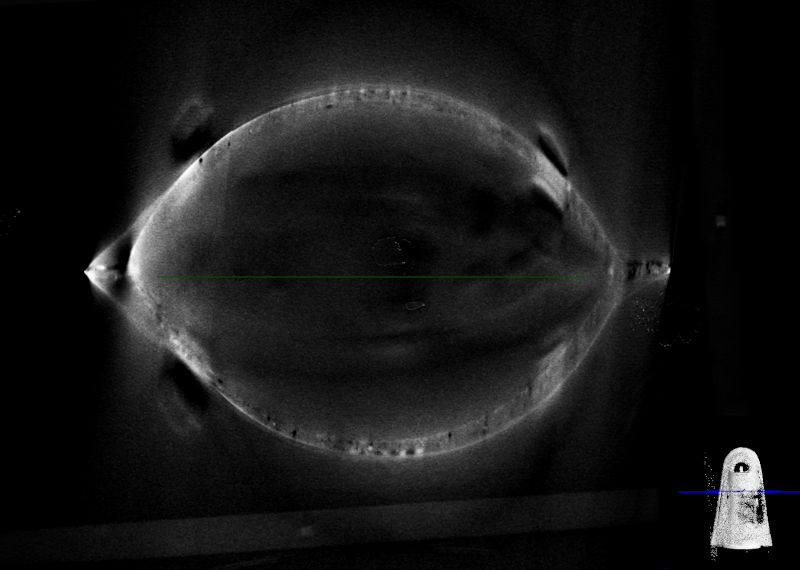

四区袈裟襷文銅鐸(J271)のCTスキャン画像(上部の横断画像)

石製の鋳型で作られた四区袈裟襷文銅鐸(J271)をCTスキャンで撮影すると、その器壁(きへき)のぶ厚さがわかります。測ったところ、平均して4mm~5mmの厚さがありました。一方、2組の土製鋳型で作られた六区袈裟襷文銅鐸(J272)の器壁の厚さは平均して1.5~2mm程度。石製鋳型の製品の半分以下の厚さです。つまり、石製鋳型の場合、製品を分厚く作ること、すなわち鋳型を合わせた際の隙間を広く作ることでガス(気泡)を鋳型より抜けやすくし、「抜け」ができることを防いでいる、と考えられたのです。そして、この器壁の厚さの違いが、そのまま製品の重さの違いになって表れているのです。

ずいぶん回り道をしてきましたが、ふたつのよく似た銅鐸の重さに2倍以上の差がある原因は、鋳型の材料の差だということ、そして鋳型の材料の差は、「鳴らす銅鐸」から「飾る銅鐸」への変化と対応している、ということがおわかりいただけたでしょうか。

このことを、当館を訪れるお客様にもっと簡単に説明し、そして体感していただけるように、製作技法の異なる、そしてその結果、重さが全く異なる2種類の復元模造をつくろう!というのが、この取り組みの目的、というわけです。(つづく)

- posted by

- at

- 2023年07月27日 (木)